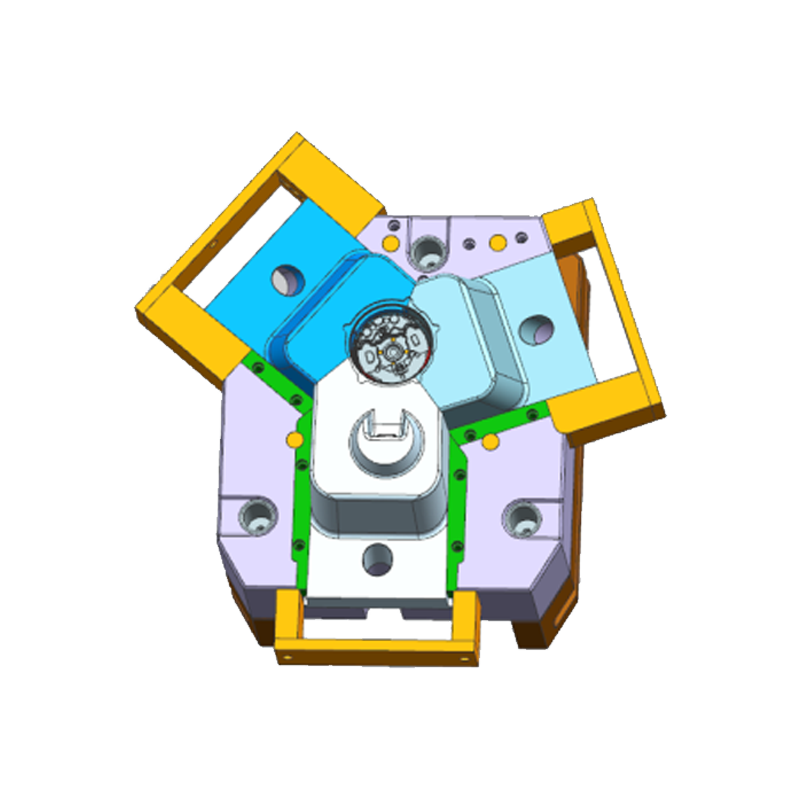

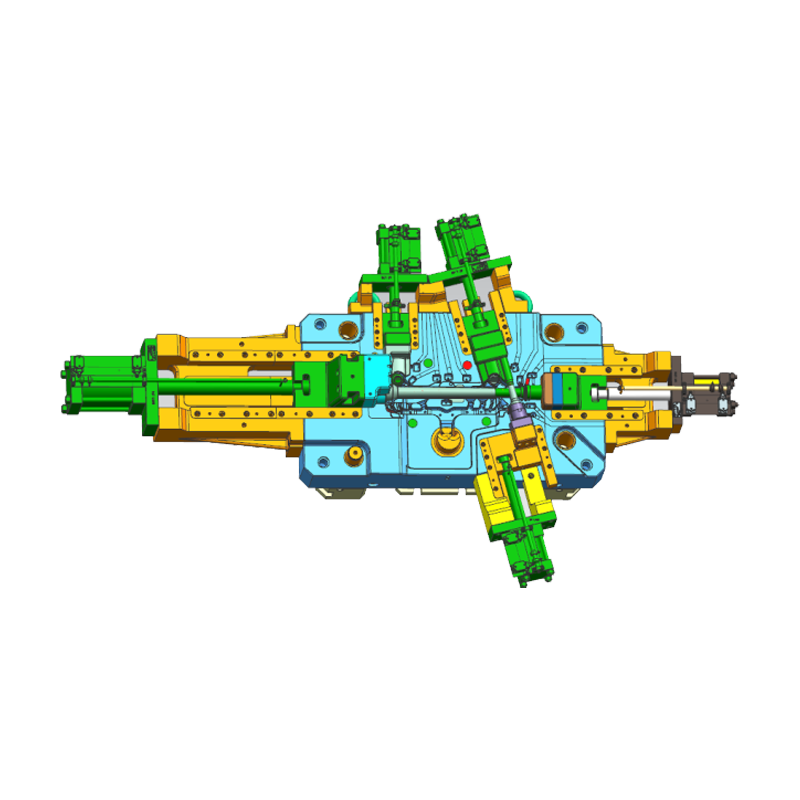

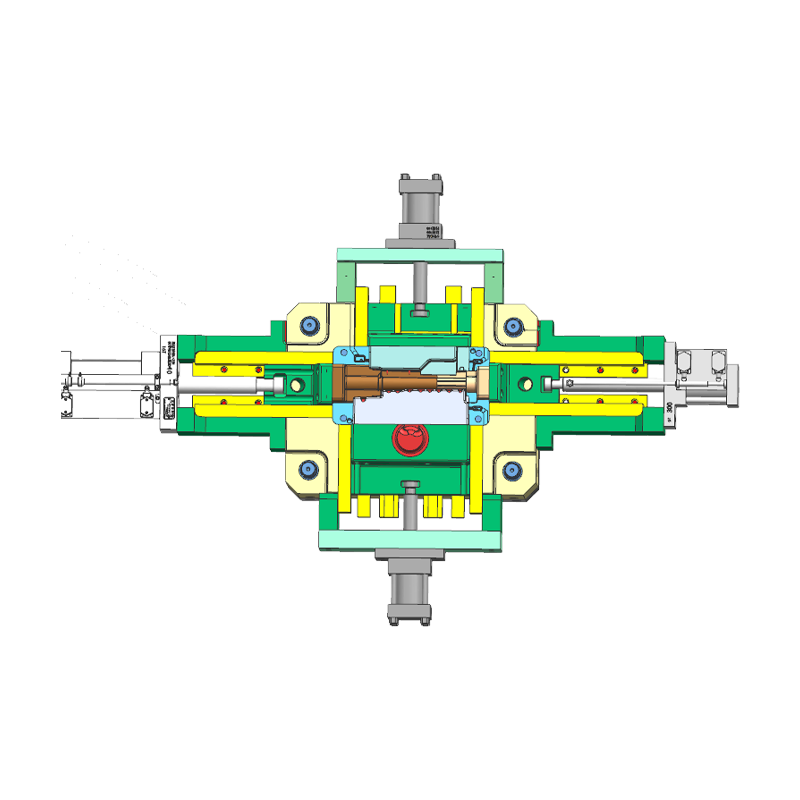

Les autoparts à l'extérieur de la transmission principale ont souvent des géométries complexes dictées par des contraintes d'emballage étroites, une intégration structurelle avec d'autres composants et des besoins de montage spécifiques. Cette complexité nécessite que la cavité du moule reproduisait des caractéristiques avec une fidélité extrême, telles que des contre-dépouilles, des côtes, des recoins, des zones à parois minces et des boss complexes. Chez Ningbo Yunmai Precision Machinery Co., Ltd., nous utilisons un logiciel avancé de conception de CAO et de moisissure pour développer des modèles 3D qui accueillent ces formes complexes. La phase de conception initiale comprend une analyse détaillée des lignes de séparation, une intégration de curseur / core, une optimisation des angles de brouillon et un contrôle d'uniformité de la paroi d'épaisseur pour réduire la probabilité de porosité ou de mal. Nos moules sont conçus avec une attention méticuleuse pour former la précision, garantissant que les pièces moulées respectent les tolérances dimensionnelles requises pour l'usinage en aval ou l'assemblage direct. Ceci est particulièrement vital pour les composants qui interfacent avec des systèmes mécaniques de précision ou des modules électroniques.

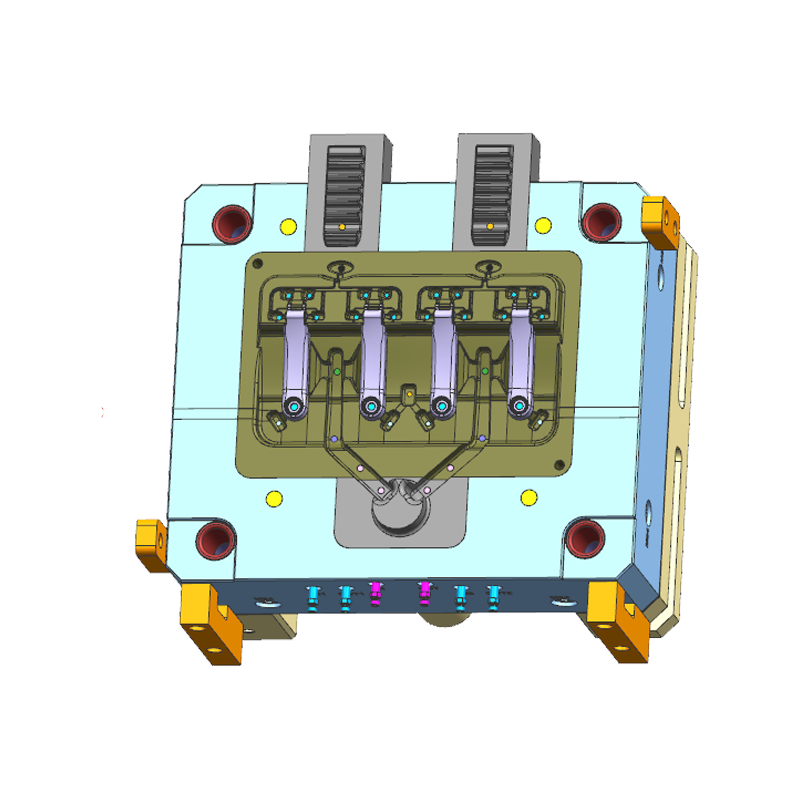

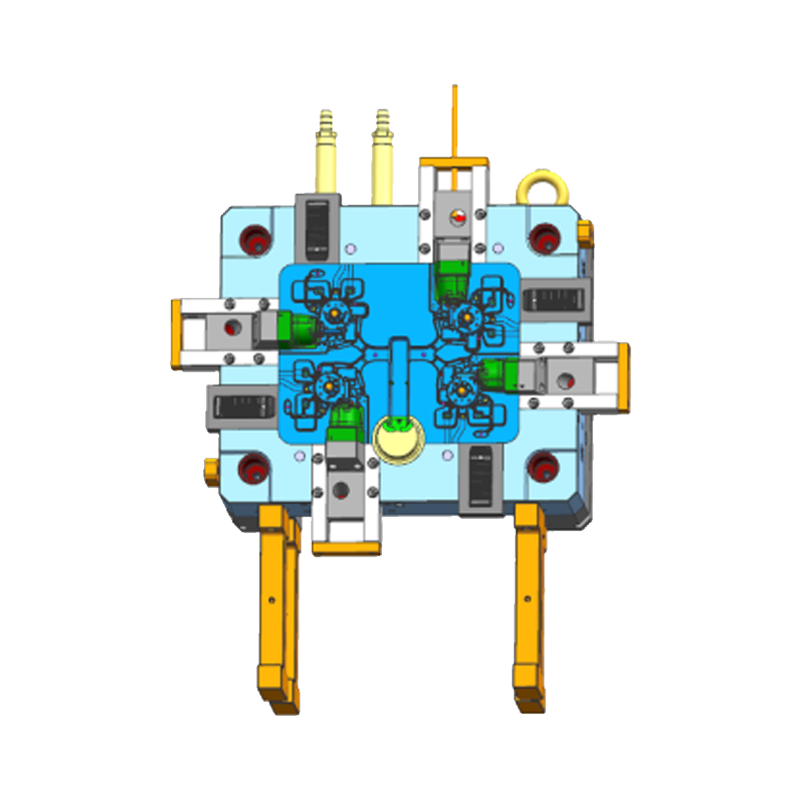

Pour les pièces automobiles non standard, assurer un flux lisse et contrôlé d'aluminium fondu dans la cavité du moule est un défi. Les turbulences d'écoulement, le piégeage d'air et le remplissage incohérent peuvent facilement entraîner des vides internes, des fermetures à froid ou des défauts de surface. Par conséquent, les systèmes de déclenchement et de coureurs doivent être spécifiquement conçus pour chaque moule afin de maintenir une pression et un taux de remplissage cohérents. Chez Ningbo Yunmai Precision Machinery Co., Ltd. utilisez un logiciel de simulation de coulée (tel que Magmasoft ou Procast) pour évaluer le comportement d'écoulement, les modèles de solidification et les zones de défaut potentielles avant la fabrication de moisissures. Cette validation numérique nous permet d'adapter le placement des portes, la géométrie du coureur, le positionnement de débordement et les systèmes de ventilation pour éviter les problèmes de qualité avant même la construction du moule. La gestion thermique est tout aussi critique. Les composants avec des coupes transversales variables et des caractéristiques fines nécessitent un contrôle de température précis dans tout le moule. Nos conceptions de moisissures intègrent des dispositions de ligne de refroidissement personnalisées, un refroidissement conforme le cas échéant et des éléments de contrôle thermique localisés pour équilibrer l'extraction thermique et éviter les points chauds qui pourraient entraîner des défauts de rétrécissement ou des inefficacités de temps de cycle.

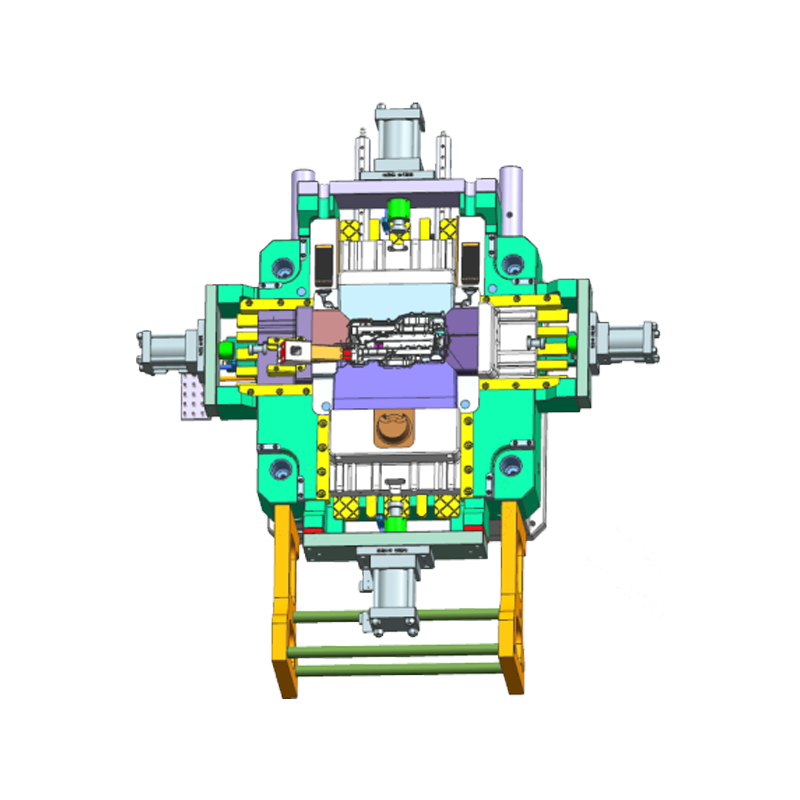

Compte tenu des volumes de production associés aux composants automobiles, l'intégrité mécanique et la résistance à l'usure du moule de casting de la matrice sont primordiales. Les aciers à outils doivent résister au cyclisme thermique répétitif de l'injection d'aluminium à haute pression, ainsi que l'abrasion mécanique de l'alliage fondu sur les cycles de production étendus. Chez Ningbo Yunmai Precision Machinery Co., Ltd., nous sélectionnons parmi une gamme d'aciers à outils hautes performances - tels que H13, SKD61 et d'autres notes de propriété - basées sur la forme du composant, l'alliage en aluminium utilisé et le cycle de vie du moule attendu. Nous appliquons également des traitements de surface tels que la nitrade, les revêtements PVD et les finitions anti-démences spéciales pour améliorer les performances du moule sous contrainte et réduire les intervalles de maintenance. Il en résulte des moisissures avec une durabilité exceptionnelle, capable de produire des centaines de milliers de coups sans dégradation de la qualité de la coulée, en ce qui concerne les besoins à long terme de nos clients, y compris les plates-formes automobiles à volume élevé.

Pour les composants avec des profils uniques et des caractéristiques d'intégration d'assemblage, la stratégie de ligne de séparation doit être exceptionnellement bien conçue. Un mauvais placement de ligne de séparation peut entraîner un flash visible, des défauts de coulée ou des défis d'éjection. De même, le système d'éjection doit être capable d'éliminer les parties complexes du moule sans provoquer de déformation ou de imperfections de surface. Notre équipe d'ingénierie de Ningbo Yunmai Precision Machinery Co., Ltd. met fortement l'accent sur la conception de lignes de séparation qui suivent les ruptures de contour naturels et minimisent l'impact cosmétique. Nous utilisons également une combinaison d'épingles d'éjection, de poussoirs et de plaques de strip-teaseuse, selon la forme et la profondeur de la coulée. Pour les pièces délicates, des systèmes de noyau hydrauliques ou des mécanismes d'éjection retardés sont utilisés pour assurer un démollante lisse. Nous avons également conçu et construit des moules pour des composants nécessitant des méthodes d'éjection non destructeurs pour les surfaces qui doivent rester intactes, en particulier pour les pièces qui sont installées sans finition secondaire.

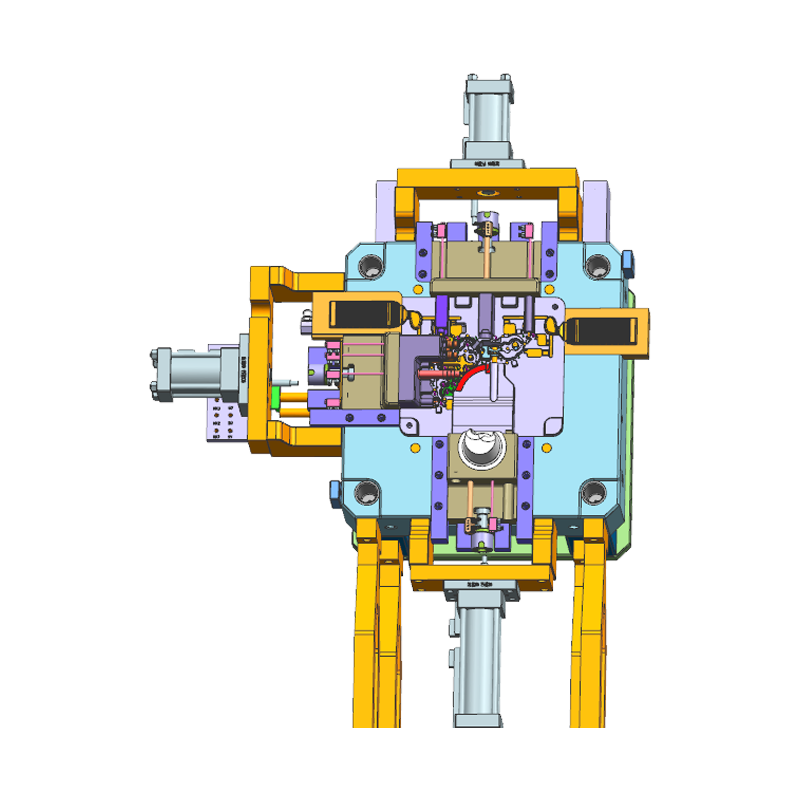

Pour répondre aux besoins dynamiques du secteur automobile, une flexibilité dans les configurations de moisissure est souvent requise. Par exemple, les clients peuvent avoir besoin de moules familiaux (plusieurs composants connexes dans un seul moule) ou de moules multi-cavité pour une production de production accrue. Cela exige une approche modulaire de la conception de la base de moisissures et un contrôle précis sur l'équilibre de la cavité. Ningbo Yunmai Precision Machinery Co., Ltd. offre une telle flexibilité grâce à des bases de moisissures modulaires qui permettent des changements de cavité rapides et des mises à jour. Nos moules multi-cavité sont méticuleusement équilibrés pour assurer une distribution uniforme des métaux dans toutes les cavités. Nous utilisons des systèmes de porte de valve ou des coureurs équilibrés pour éviter le favoritisme de la cavité ou remplir les disparités. Cette capacité permet à nos clients - du prototype des courses à la production de masse de marques comme Huawei ou BYD - pour réduire les délais de livraison et augmenter l'efficacité de la production sur plusieurs plateformes.

Chaque projet de moisissure bénéficie d'une boucle de rétroaction éclairée par les essais de coulée interne, les résultats des tests des clients et les cycles d'amélioration continus. Par exemple, si un moule est destiné à produire un support pour un système thermique EV, nous pouvons exécuter des simulations sous des charges thermiques et des vibrations pour confirmer l'intégrité de la coulée, puis affiner le moule en conséquence. Ningbo Yunmai Precision Machinery Co., Ltd. effectue des essais de moisissures dans notre installation, recueille des données sur les modèles de remplissage, les taux de refroidissement et les profils de défauts et intègre rapidement les commentaires des clients dans la configuration finale du moule. Ce processus de conception itératif garantit que le moule final est non seulement optimisé pour la qualité des pièces mais aussi pour la faisabilité de la production et le contrôle des coûts.

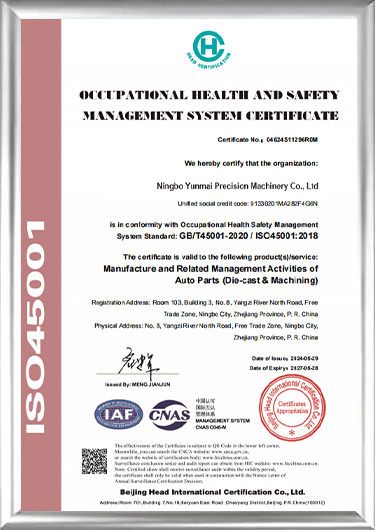

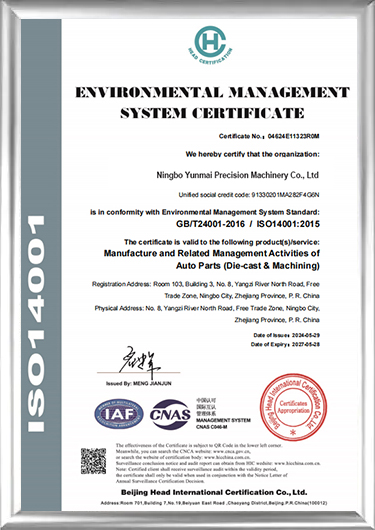

Tous les aspects de notre développement de moisissures - conception, simulation, usinage, assemblage et tests - sont manipulés sous un même toit. Ce flux de travail intégré élimine les retards, la mauvaise communication et les problèmes de compatibilité qui peuvent survenir dans des chaînes de développement fragmentées. Avec une équipe professionnelle qui gère tout, de la sélection des alliages d'aluminium aux rapports finaux FAI (premier article d'inspection), Ningbo Yunmai Precision Machinery Co., Ltd. fournit un chemin rationalisé du CAD à la coulée. Ce processus holistique garantit également la traçabilité et la conformité aux normes spécifiques au client, y compris celles requises par les fournisseurs de niveau 1 et de niveau 2.