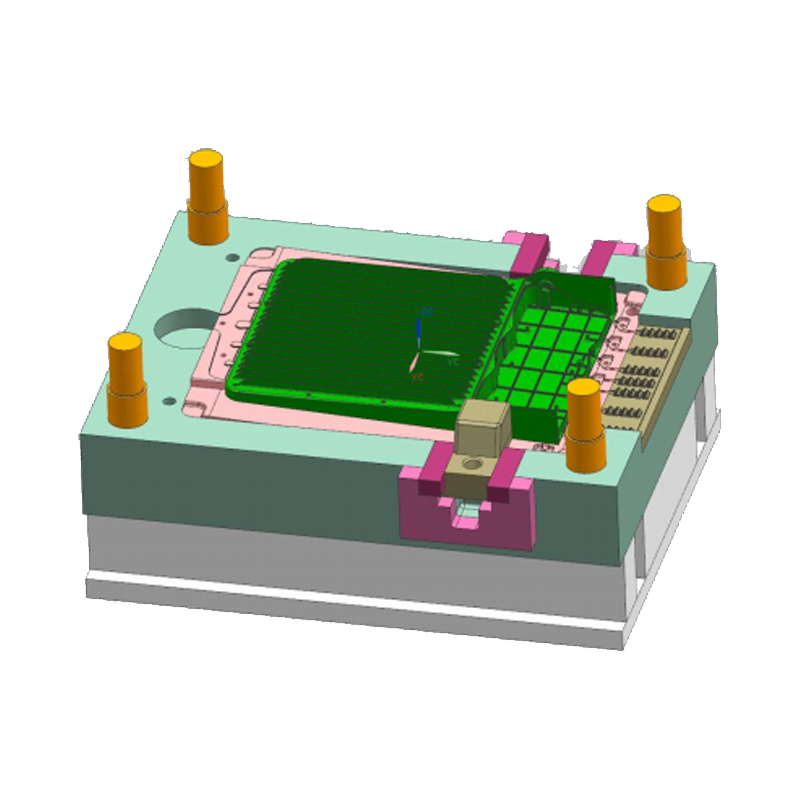

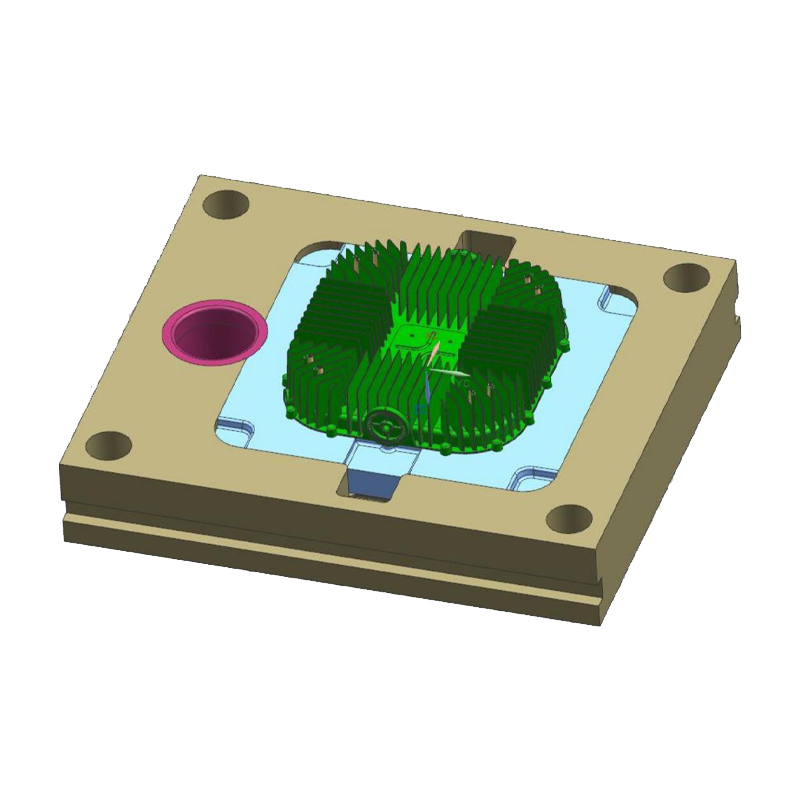

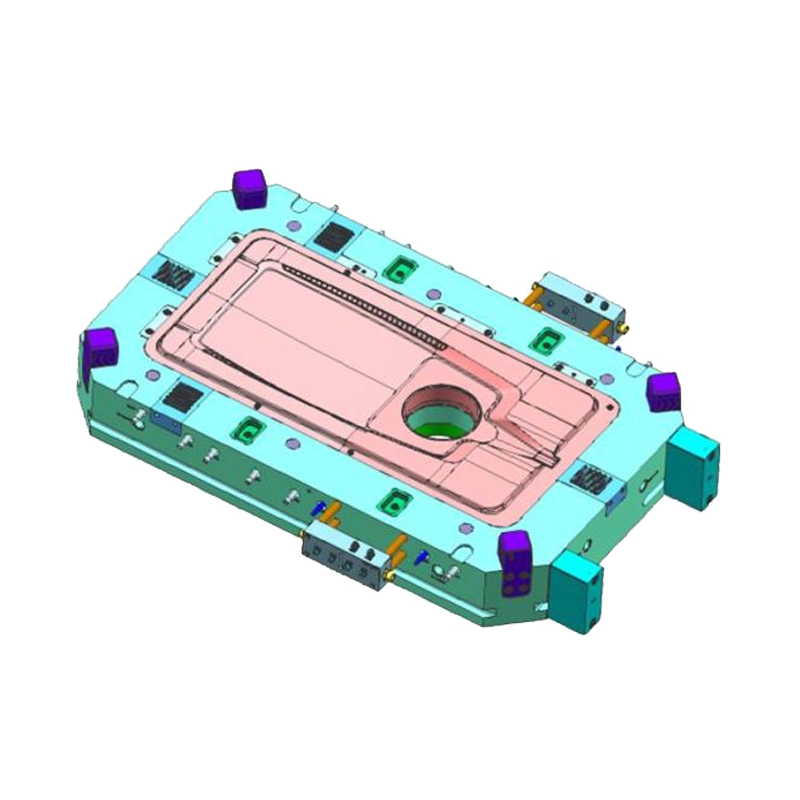

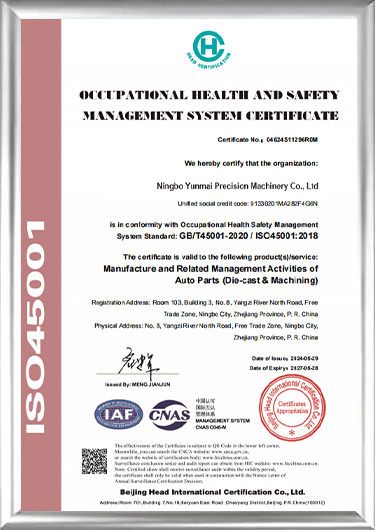

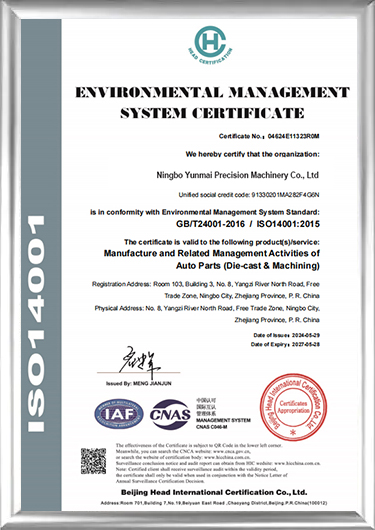

Les composants de la lampe varient dans la conception en fonction de leurs fonctions spécifiques. Ces composants peuvent comprendre des bases, des boîtiers, des réflecteurs, des dissipateurs de chaleur et d'autres parties structurelles ou décoratives. Chacun de ces composants doit être capable de résister à l'environnement de fonctionnement d'une lampe, y compris l'exposition à la chaleur, les composants électriques et éventuellement l'humidité. En tant que tel, la conception de moisissure doit tenir compte des besoins fonctionnels particuliers de chaque partie. Par exemple, des composants comme les dissipateurs de chaleur doivent être conçus pour maximiser la surface pour une meilleure dissipation de chaleur, tandis que les boîtiers doivent offrir une résistance et une intégrité structurelle pour abriter des composants électriques. Ningbo Yunmai Precision Machinery Co., Ltd. est spécialisée dans la conception de moisissures pour les composants de lampe en aluminium en aluminium qui équilibrent la forme et la fonction. En comprenant les besoins spécifiques de chaque partie, ils créent des moules qui assurent une production de haute qualité avec un minimum de défauts, tout en optimisant la conception des performances.

L'une des principales considérations de la conception de moisissures est la sélection de matériaux. Les moules eux-mêmes doivent être fabriqués à partir de matériaux capables de résister aux températures élevées et aux pressions associées à la moulage en aluminium. Des alliages en acier de haute qualité sont utilisés pour la construction de moisissures en raison de leur capacité à supporter les conditions difficiles du processus de coulée. Cependant, la sélection de l'alliage en acier spécifique dépend de facteurs tels que la complexité du composant moulé, le nombre de cycles requis et le potentiel d'usure au fil du temps. Pour les moules de casting de dépérissement en aluminium pour les composants de la lampe, Ningbo Yunmai Precision Machinery Co., Ltd. utilise des matériaux en acier avancé connu pour leur durabilité et leur capacité à maintenir la précision sur des milliers de cycles de coulée. Leur expertise dans la sélection du bon matériau garantit que leurs moules peuvent gérer les variations de pression et de température typiques dans le processus de casting en aluminium.

La coulée de matrice en aluminium est connue pour sa capacité à produire des pièces très précises et complexes. Pour atteindre la précision souhaitée, la conception de moisissure doit être soigneusement planifiée pour garantir que le produit final répond aux tolérances dimensionnelles strictes. Les composants de la lampe nécessitent souvent des tolérances étroites, en particulier dans les zones où différentes parties doivent s'adapter ou où l'esthétique du produit est critique. Le processus de conception pour la précision implique une attention particulière à la géométrie de la cavité du moule. Le moule doit être conçu pour assurer un flux de matériau, un refroidissement et une solidification cohérents, qui affectent tous les dimensions finales de la partie coulée. La conception inadéquate des moisissures peut entraîner des problèmes tels que la déformation, la distorsion ou les inexactitudes dimensionnelles, qui sont particulièrement problématiques dans les composants de la lampe où l'apparence visuelle et l'ajustement sont essentiels. Ningbo Yunmai Precision Machinery Co., Ltd. se concentre fortement sur la garantie que les moules qu'ils conçoivent pour les composants de la lampe en aluminium en aluminium répondent aux normes de précision les plus élevées. Leurs ingénieurs expérimentés travaillent en étroite collaboration avec les clients pour comprendre les exigences spécifiques des pièces produites et utiliser des outils de simulation de pointe pour affiner la conception du moule avant le début de la production. Cela leur permet d'optimiser le flux de matériaux et de minimiser les erreurs potentielles, garantissant que les produits finaux adhèrent à des tolérances dimensionnelles strictes.

La finition de surface des pièces moulées en aluminium joue un rôle crucial dans l'esthétique globale des composants finaux de la lampe. Dans de nombreux cas, la finition de surface affecte non seulement l'attrait visuel de la pièce, mais influence également sa capacité à résister à la corrosion et à l'usure. L'exigence de finition de surface dépendra de l'application spécifique du composant de la lampe. Par exemple, les composants qui seront visibles pour l'utilisateur final, tels que les boîtiers de lampe et les éléments décoratifs, doivent avoir une finition de surface lisse et attrayante. En revanche, les pièces qui ne sont pas visibles peuvent avoir des exigences de finition de surface moins strictes. La conception de moisissure doit prendre en compte la nécessité d'une finition de surface de haute qualité. Cela implique de s'assurer que la cavité de la moisissure est polie à une fin pour prévenir les défauts tels que les imperfections de surface, qui pourraient affecter l'attrait esthétique de la partie latte. Des fonctionnalités spéciales telles que la texturation ou les logos peuvent devoir être incorporées dans la conception du moule pour répondre à la finition souhaitée. Ningbo Yunmai Precision Machinery Co., Ltd. comprend l'importance d'atteindre une finition de surface supérieure dans leurs moules de casting de dépérisation en aluminium pour les composants de la lampe. Ils utilisent des techniques de polissage avancées et intègrent des éléments de conception spécifiques dans le moule pour garantir que chaque pièce atteint la qualité de surface souhaitée. Que la pièce nécessite une finition brillante ou une texture mate, leurs moules sont conçus pour faciliter la finition précise nécessaire pour l'application.

La phase de refroidissement du processus de casting en aluminium est l'une des étapes les plus critiques pour déterminer la qualité finale de la pièce. Pendant le refroidissement, l'aluminium fondu se solidifie à l'intérieur du moule, et le taux de refroidissement affecte directement la microstructure et les propriétés mécaniques de la partie coulée. Un refroidissement inexact ou inégal peut entraîner des défauts tels que la porosité, le rétrécissement ou la déformation. Pour assurer un refroidissement optimal, le moule doit être conçu avec un système de refroidissement efficace qui permet une distribution de température uniforme dans toute la cavité. Cela peut inclure l'utilisation de canaux de refroidissement, stratégiquement placés pour diriger le flux de liquide de refroidissement autour des zones critiques du moule. Un bon refroidissement améliore non seulement la qualité de la pièce CAST, mais réduit également les temps de cycle, ce qui rend le processus de production plus efficace. Ningbo Yunmai Precision Machinery Co., Ltd. intègre des techniques de refroidissement avancées dans leurs conceptions de moisissures pour les composants de lampe en aluminium en aluminium. En optimisant le système de refroidissement, ils garantissent que le moule fournit des résultats cohérents avec un minimum de défauts, réduisant le besoin de retouches et d'amélioration de l'efficacité de production globale.

Le système de porte et de coureur est essentiel pour déterminer comment l'aluminium fondu s'écoule dans la cavité du moule. La conception du système de déclenchement a un impact direct sur le débit, la pression et la distribution du métal fondu, qui influencent tous la qualité de la partie finale. Un système de déclenchement bien conçu peut minimiser les défauts tels que le piégeage d'air, les fermetures à froid et les erreurs, ce qui peut affecter considérablement les performances de la partie finale. Dans le casting de la matrice en aluminium, le système de porte et de coureur doit être soigneusement conçu pour assurer un flux lisse et efficace du métal fondu dans toutes les zones du moule. Pour les composants de la lampe, où la conception peut être complexe, garantissant un flux uniforme et un remplissage de la cavité du moule est essentiel pour obtenir des résultats de haute qualité. Ningbo Yunmai Precision Machinery Co., Ltd. accorde une attention particulière à la conception des systèmes de déclenchement dans leurs moules en aluminium. Ils utilisent un logiciel de simulation avancé pour optimiser la conception de déclenchement et de coureur, garantissant que l'aluminium fondu s'écoule uniformément dans la cavité de la moisissure, minimisant le risque de défauts et améliorant la qualité globale des composants de la lampe.